随着注聚合物开发技术在大庆油田的推广应用,致使油田采出液中聚合物的浓度迅速增加,对现有核桃壳深床过滤工艺带来较大影响,突出表现在聚合物包裹滤料表面、滤料局部板结、滤料再生效果差、滤料流失〔1〕。据统计大庆油田每天含油污水 量已经达到了1.425×106 m3以上,每年大约有十几亿吨油田污水需要处理,如果含聚污水处理后水质超标严重,将影响油田污水回注,给生产带来巨大影响〔2〕。尤其在“十二五”期间,油田将开展高浓度、高相对分子质量聚合物开发矿场试验,届时含油污水中的聚合物浓度将进一步提高,核桃壳过滤工艺将面临新的、更大的挑战。笔者针对核桃壳滤料反冲洗再生方法存在的问题〔3〕,研究开发出了一种新型的轴向动态反冲洗技术〔4〕,为解决过滤高含聚污水滤料反冲洗再生提供一种新的途径和方法。

1 试验材料和方法

1.1 试验装置

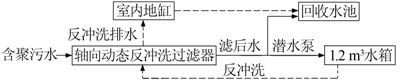

轴向动态反冲洗过滤器试验装置由轴向动态反冲洗过滤器、水箱、潜水泵、流量计、流量控制阀和反冲洗控制系统等组成。轴向动态反冲洗过滤器尺寸为D 0.4 m×2.6 m,装填0.8~1.2 mm脱脂核桃壳滤料,滤床高度为1.2 m。含聚质量浓度为380 mg/L。试验工艺流程如图 1所示。

图 1 试验工艺流程

1.2 轴向动态反冲洗技术工作原理及过程

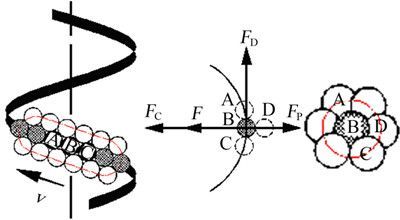

轴向动态反冲洗技术的过滤过程与常规工艺类似。技术关键在于反冲洗过程,其核心是将旋流分离技术应用于滤料的反冲洗过程,通过轴向涡轮使反冲洗-滤料混合液作速度v螺旋型旋转运动,其运动模式及工作原理如图 2所示。

图 2 颗粒运动和碰撞原理

由图 2可见,在旋切方向上,前后滤料颗粒作跟随运动,颗粒间不断碰撞产生旋切向碰撞力FD。在径向上,由于离心分离作用颗粒间不断碰撞产生径向碰撞力Fp。螺旋型旋转作用使滤料颗粒之间不断碰撞,强化了滤料颗粒间的搓洗作用。同时水流与颗粒滤料间存在的速度梯度,强化了水力剪切力作用。在搓洗和水流剪切力的共同作用下,核桃壳表面的包裹物得以剥离,核桃壳滤料得到有效清洗。与此同时,剥离的包裹物与滤料之间具有一定的密度差,旋转运动产生的离心分离作用使密度比水轻的油类污染物可随水流沿中心管排出,密度大的滤料则沿器壁运动,并在过滤器内循环流动,最终实现有效分离。

1.3 分析方法

1.3.1 悬浮物量和含油量的测定

水样悬浮物量采用重量法测定(Q/SY DQ1281—2009);水样含油量采用石油醚萃取分光光度法测定(SY/T 0530—2011)。

1.3.2 核桃壳滤料油量测定

(1)滤料石油醚萃取。将核桃壳滤料装入250 mL磨口锥形瓶内,加入体积V mL石油醚、100 mL蒸馏水和体积比1∶1盐酸5~10 mL,轻轻摇动锥形瓶使气体反应完全,然后将锥形瓶盖紧放置于振荡器振荡30~60 min至萃取完全。

(2)萃取液含油量测定。利用石油醚萃取分光光度法(SY/T 0530—2011)测定萃取液吸光度A,并记录。

(3)核桃壳烘干称重。将油萃取完全核桃壳滤料放置于(105±1) ℃鼓风干燥箱中干燥2 h至恒重,利用天平称量其重量m,并记录。

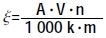

(4)核桃壳滤料油量ξ。

式中:A——被测萃取液吸光度;

V——石油醚体积,mL;

n——稀释倍数;

k——吸光系数;

m——核桃壳滤料干重,g。

2 试验结果和讨论

2.1 轴向动态反冲洗过滤器过滤试验

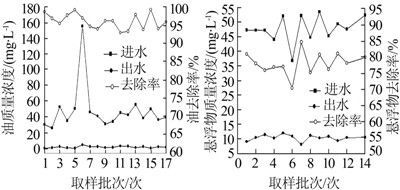

试验过滤速度为15.0~20.0 m/h,定时取过滤进水和出水水样,测定进出水含油量和悬浮物量,以考察轴向动态反冲洗过滤器过滤含聚污水油和悬浮物去除效果,结果如图 3所示。

图 3 含聚污水油及悬浮物过滤性能曲线

由图 3可见,进水平均含油质量浓度为47.98 mg/L。过滤后出水平均含油质量浓度为1.85 mg/L,去除率为96.0%。还可以看出,进水悬浮物平均质量浓度为47.7 mg/L,出水悬浮物平均质量浓度为10.3 mg/L,悬浮物平均去除率为78.1%。轴向动态反冲洗过滤器表现出较好的油和悬浮物去除效能。这主要是采用轴向动态反冲洗技术对核桃壳滤料进行再生,滤料反洗再生彻底,核桃壳滤料既能发挥其表面作用,又能发挥其深床过滤作用〔5〕,使出水含油量和悬浮物量稳定在一个较低的范围内,表现出优良的过滤效能。

2.2 轴向动态反冲洗过滤器反冲洗强度确定

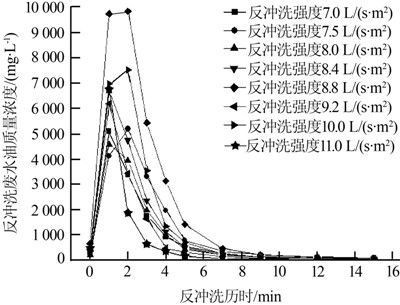

考察了不同反冲洗强度下,15 min反冲洗历时反冲洗废水含油量的变化规律,结果如图 4所示。

图 4 不同反冲洗强度下反冲废水含油量与反冲洗历时的关系

由图 4可见,随着反冲洗历时的增加,反冲洗废水含油量的变化具有相同的趋势。在0~1 min内,反冲洗废水中含油量急剧增加并达到最大值。在1~7 min内,反冲洗废水中含油量明显减小。在7~15 min内,反冲洗废水中含油量逐渐降低最终达到平稳状态。反冲洗强度大于8.8 L/(s·m2)时,反冲洗历时15 min反冲洗废水含油质量浓度小于46.5 mg/L,说明过滤器内截留油已排除彻底,滤料已获得良好反洗再生。同时增大反冲洗强度反冲洗废水含油量达到平衡的状态所用的时间逐渐缩短。

同时,通过在反冲洗历时15 min时〔6〕,过滤器截留油排除效率(排除油量与过滤器截留总油量之比的百分数)来评价不同反冲洗强度截留油的排除效能。其中过滤器截留总油量为不同反冲洗历时反冲洗废水含油量曲线对横坐标积分值与相应的反冲洗水流量的乘积而得,试验通过分析不同反冲洗历时和反冲洗废水含油量的变化关系及过滤器内截留油排除效率〔7〕,进而确定优化的反冲洗强度。

对于不同反冲洗强度,反冲洗废水含油量在反冲洗历时1 min或2 min达到最高值。在反冲洗历时15 min时,较高的反冲洗强度的反冲洗废水含油量较低,说明核桃壳清洗干净,反冲洗效果好。当反冲洗强度小于8.8 L/(s·m2)时,增加反冲洗强度,截留油去除率呈上升趋势。当反冲洗强度大于8.8L/(s·m2)时截留油去除率基本稳定,且明显高于小于反冲洗强度8.8 L/(s·m2)时的截留油去除率。反冲洗强度8.8 L/(s·m2)时,截留油去除率为96.23%,核桃壳已能够获得充分清洗,反冲洗效果良好。

2.3 滤料反洗再生效果

2.3.1 反冲洗强度对滤料反洗再生效果影响

试验考察了轴向动态反冲洗过滤器在7.0、8.8 L/(s·m2)不同强度和相同反洗历时15 min反冲洗后,通过对比滤层深度为0、250、500 mm处核桃壳滤料油量,进而验证反冲洗强度对滤料再生效果的影响,其结果如图 5所示。

图 5 反冲洗后核桃壳滤料油量对比

由图 5可见,反冲洗强度8.8 L/(s·m2)滤层中不同位置滤料反洗再生程度基本相同,反冲洗后核桃壳滤料油量较低。经反冲洗强度7.0 L/(s·m2)反冲洗后,平均核桃壳油量6.1 mg/g,而反冲洗强度8.8 L/(s·m2)反冲洗后,平均核桃壳油量0.51 mg/g。这主要是因为增大反冲洗强度,核桃壳滤料流化程度提高,内循环颗粒流的浓度增大,颗粒间的碰撞作用强烈〔8〕,污染物的剥离作用发挥充分。

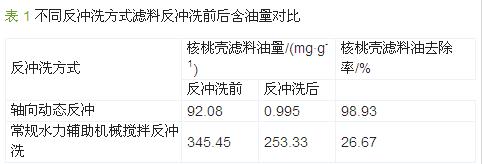

2.3.2 不同反冲洗方式滤料反洗再生效果对比

试验在反冲洗强度8.8 L/(s·m2)和反冲洗时间15 min条件下,经过6个月长时间连续运行,累积进行了180次“过滤-反冲洗”循环,通过对比反冲洗前后核桃壳滤料油量,考察了轴向动态反冲洗和常规水力辅助机械搅拌反冲洗的核桃壳滤料反洗再生效果,结果如表 1所示。

由表 1可见,相同反冲洗强度和反洗历时,轴向动态反冲洗方式核桃壳滤料油量去除率98.93%,远远超过常规水力辅助机械搅拌反冲洗方式。轴向动态反冲洗方式反冲洗前滤料油量较低,这主要是因为每次反冲洗过程滤料反洗较彻底,滤料能恢复到较清洁的水平,使反冲洗效率较高。同时,与常规水力辅助机械搅拌反冲洗方式相比,轴向动态反冲洗方式反洗前后滤料表面油量变化明显。反冲洗前核桃壳滤料表面黏附较多油类、滤料相互黏结、呈流淌性光泽。反冲洗后核桃壳滤料表面呈现棕色、滤料颗粒分散、滤料表面呈不规则光泽。。

3 结论

(1)轴向动态反冲洗过滤器对含聚污水具有较好的油和悬浮物去除效能。出水平均含油质量浓度为3.63 mg/L,平均悬浮物质量浓度为10.3 mg/L,油去除率为96.0%,悬浮物去除率为78.1%。

(2)轴向动态反冲洗方式反冲洗强度8.8 L/(s·m2)的反冲洗过程,滤料截留油去除率为96.23%,核桃壳滤料油量为0.51 mg/g。

(3)轴向动态反冲洗方式较常规水力辅助机械搅拌反冲洗方式具有较好的滤料反洗再生效果,反洗前后滤料表面油量变化明显。